COLOR|CONTROL

// Bekennen sie Farbe

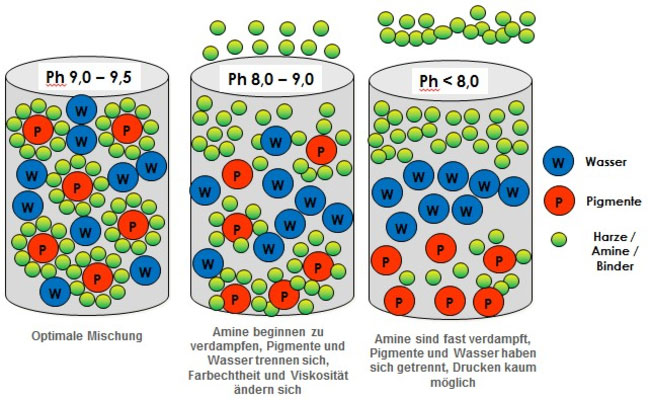

- Wasserfarben und Lacke sind eine Mischung der folgend genannten Hauptkomponenten (Wasser, Pigmente, Harze, Amine, Bindemittel)

- Bei einem pH Wert von 9,0 – 9,5 ist die Mischung zum Drucken optimal

- Wärme oder höhere Temperaturen erhöhen die Neigung der Amine zum Verdampfen

- Dies ändert die Zusammensetzung, die Viskosität und die Farbechtheit

- Nur mit dem richtigen pH Wert und der richtigen Temperatur entsteht eine gute Mischung

// Was passiert beim Drucken mit minderwertiger Farbe?

- Farbe mit einem ph Wert < 8,0

Die Farbe trocknet zu schnell auf den Klischees. Die Maschine muss alle 1500-2000 Bogen/h angehalten werden, um die Klischees zu reinigen. Dies dauert ca. 15 Minuten. Mit einer optimalen Farbmischung können 5000-6000 Bogen/h ohne Stopp durch Antrocknen produziert werden.

Folge: es muss statt 3 Mal nur noch 1 Mal pro Stunde gereinigt werden - Farbe mit einer hohen Viskosität (dickflüssiger)

Ein Großteil der Amine ist in der Farbe verloren gegangen. Es entsteht eine schlechte Vermischung, die Farbechtheit geht verloren, das Resultat ist eine schlechte Druckqualität.

Folge: Es werden etwa 15% mehr Pigmente für den gleichen Druck benötigt; das bedeutet, 15% mehr an teurer Farbe

// Farbmanagement spart viel Geld, stabilisiert Ihren Druckauftrag und erhöht Ihre Qualität

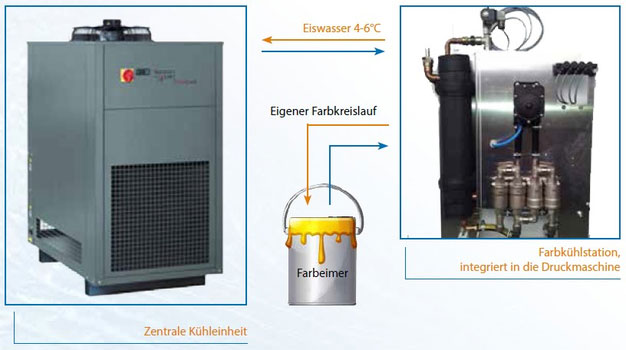

// Kalte Farben überwachen sich selbst

Konstante Temperatur – stabile Mischung

Die Farbtemperatur wird durch die Außenluft aber auch durch die Reibung innerhalb der Druckmaschine beeinflusst. Ein Aufwärmen der Farben erhöht die Neigung zum Verdampfen der Amine; dadurch fällt der pH Wert, die Viskosität steigt und die Farbechtheit verändert sich.

Bei einer konstanten Temperatur kann die Veränderung der Viskosität und des pH Wertes kontrolliert und auf einem stabilen Wert gehalten werden. Die Temperatur sollte zwischen 20 und 22°C betragen. Dies gewährleistet eine stabile Produktion für etwa 2-3 Stunden.

Unser System passt die Temperatur schnell an

Mit der Farbkühlung von Duo-Technik ist es möglich, einen Temperaturunterschied von 10°C innerhalb von 4 Minuten zu überbrücken. Mit unserem eigenen Farbkreislauf ist es außerdem möglich, Mikroschaum zu reduzieren. Die folgenden technischen Details charakterisieren unser System:

- Die Farbkühlung arbeitet mit Eiswasser (4-6 °C)

- Das kalte Wasser wird durch einen isolierten Wärmetauscher in jedes Druckwerk gepumpt, bis die gewünschte Temperatur erreicht ist

- Mit unserem separaten Farbkreislauf erreichen wir, dass in einem kurzen Zeitrahmen eine große Farbmenge durch den Wärmetauscher gepumpt wird. Dies ist der Grund für eine sehr schnelle Temperaturanpassung

- Das gesamte System ist an den Reinigungszyklus der Druckmaschine angeschlossen, so dass eine manuelle Reinigung entfällt

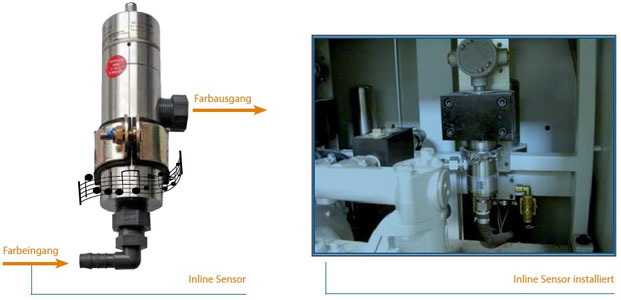

// Viskositätsmessung ist ein Indikator für das, was in Ihrer Farbe passiert. Eine Viskositätsveränderung zeigt, wann die Farbe angepasst werden muss!

Die Viskosität wird durch einen speziellen Inline Sensor gemessen. Die Vorteile einer Inline Installation sind dynamische Echtzeitmessungen und einfache Integration an manuelle oder automatische Reinigungssysteme. Die Inline Positionierung ermöglicht es dem Sensor sich intuitiv an die unterschiedlichen Druckbedingungen anzupassen und ermöglicht dem Anwender eine Zuordnung seiner Farbviskositätskontrolle an die aktuellen Druckergebnisse.

Die wesentlichen Eigenschaften des Inline Sensors sind:

- Integration in den Farbzyklus mittels eines Bypasses

- Verwendung von hochwertigen Materialien (Edelstahl)

- Wartungsfreier Betrieb

- Keine rotierenden Teile und keine mechanischen Dichtungen

- Kontinuierliche Messungen, keine zeitabhängigen Messpunkte

- Einsetzbar für Farben auf Wasser- und Lösemittelbasis

- Viskositätsbereich von 1 bis 1.000 Centipoints (mPa*s)

Das Viskositätsmessgerät alleine ist für eine Viskositätskontrolle noch nicht ausreichend. Mit einer intelligenten Software werden die Messergebnisse in die hauptsächlich gebräuchlichen Maßeinheiten (z.B. Ford cup 4) umgerechnet. Die Messergebnisse werden auf einem Touch Panel angezeigt. Hier wird mit den Ziel-Viskositäten verglichen und ggf. eine automatische Anpassung durch Amine oder Wasser eingeleitet.

// Automatische Viskositätsanpassung

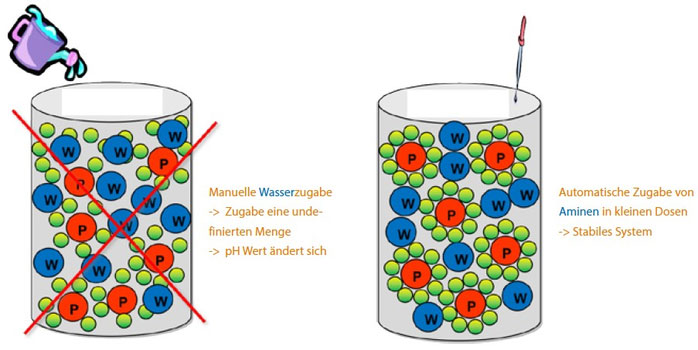

Normalerweise wird die Viskosität heute mit einer undefinierten Wassermenge angepasst. Da Wasser einen pH Wert von 7 hat und folglich den pH Wert der Farbe reduziert, führt dies zu einer Verschlechterung. Die Viskosität wird kurzzeitig reguliert, aber die Dichte ändert sich. Dadurch wird die Trocknungsfähigkeit reduziert. Bei der automatischen Viskositätsanpassung werden Amine in kleinen Portionen mit einem pH Wert von 10-11 zugegeben. Dadurch kann langfristig eine konstante Mischung gewährleistet werden.

// Nie war die Optimierung Ihrer Viskosität einfacher

Durch die Kombination aller Module bietet unser System eine unübertroffene Kontrolle des Farbprozesses und gewährleistet hochpräzise Drucke und Farbbeständigkeit:

- Genaue Viskositätskontrolle erzeugt eine professionelle Druckqualität

- Es werden wesentliche Farb- und Zeiteinsparungen generiert

- Und dies fast wartungsfrei

Das System wird betrieben über einen anwenderfreundlichen Touch Panel. Erhältlich ist das System als Einzel- oder als Mehrstationenversion. Gleiche Funktionssicherheit, gleiche Genauigkeit – Sie bestimmen, wie viele Druckwerke kontrolliert werden sollen.

// Was können wir noch für sie tun?

Ein korrosionsbeständiger Filter, entwickelt um Schmutzpartikel aus dem Farbkreislauf zu entfernen. Aufgebaut aus einem starken Magneten in einer konischen Kartusche, um einen effizienten Farbfluss zu gewährleisten.

- Saubere Farbe sichert Ihren Produktionsprozess

- Auf Wiedersehen Schmutzpartikel

- Willkommen einfache Wartung

// Es ist so leicht zu benutzen

Lösen Sie die Schraube, ziehen Sie den Halter herunter und entfernen Sie den Magneten – die Schmutzpartikel bleiben im Filter und können ausgespült werden. WERKZEUGE SIND NICHT NOTWENDIG!

// Zufriedenheit wird garantiert

- Keine Probleme mit dem Farbkreislauf

- Eisenhaltige Element gelangen nicht mehr in Ihre Druckmaschine

- Sie erhalten eine partikelfreie Farbe

- Die Farbkonsistenz wird verbessert

- Farbverunreinigungen werden verhindert

- Dadurch wird die Druckqualität erhöht

- Die Lebensdauer der Rasterwalze wird verlängert

- Die effektive Betriebszeit Ihrer Anlage wird erhöht

- Leichte Wartung