DE|DUST

// ¿Por qué eliminar el polvo? El polvo reduce la calidad y la productividad

El polvo y las partículas sueltas son un problema importante en la industria de la impresión:

- Las planchas de impresión recogen el polvo, por lo que no se puede entintar el sustrato en esas zonas (ojos de pez).

- El polvo provoca la contaminación de las tintas. Esto da lugar a la formación de puntos en la imagen de impresión, lo que reduce significativamente la calidad de impresión.

// Sin limpieza, la prensa debe detenerse más a menudo para limpiar las planchas de impresión. Esto supone una pérdida de productividad nada despreciable.

// Elimine el polvo allí donde se encuentre

- Eliminación del polvo en la onduladora

La limpieza en la onduladora elimina pronto las partículas de plástico, metal y polvo, así como las vetas de papel y los bordes deficientes. Se reduce la contaminación global en la producción. Esto tiene un efecto positivo en todas las prensas de la empresa. - Quitar el polvo directamente antes de imprimir

Especialmente para las prensas con un alto volumen de impresiones de calidad, la limpieza es necesaria antes de la primera unidad de impresión. Debido a la carga polar, el polvo se adhiere muy firmemente a la superficie; una sola partícula de polvo restante reduce la calidad de la impresión y puede provocar una parada de la máquina.

// ¿Cómo funciona el sistema?

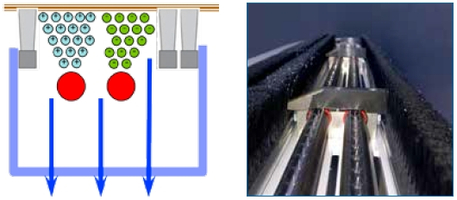

- Los cepillos estáticos crean una cámara de aspiración. El primer cepillo elimina los recortes de los bordes o las partículas de papel más grandes.

- Las partículas más grandes son eliminadas por la primera cámara de aspiración.

- Los electrodos están diseñados para velocidades de máquina de 300 m/min.

- Los electrodos se ionizan cargando eléctricamente el O2 y el nitrógeno para formar iones. Esto hace que se forme un campo de iones por encima de los electrodos.

- Los electrodos forman iones positivos o negativos. La carga se varía a una frecuencia de 50 Hz.

- La carga eléctrica del polvo se neutraliza en cuanto el arco pasa por el campo electrostático.

- El polvo se desprende, es arrancado por los cepillos y aspirado.

// ¿Qué eficacia tiene el sistema?

Esto depende de lo sucia o limpia que sea la operación, de lo bueno o malo que sea el recorte de los bordes y del tipo de hojas que se utilicen. No obstante, 4.000-5.000 hojas/h sin detenerse debido al polvo es un objetivo razonable. El retorno de la inversión (ROI) de un sistema de este tipo es de 1 año y medio a 2 años.

// ¿Cuáles son las características especiales?

- Adaptado a su prensa, se puede añadir un ajuste automático del grosor de la hoja

- Si tiene problemas con un mal recorte de los bordes, se puede montar un cepillo giratorio delante del sistema.

- Si no dispone de un sistema de recogida de polvo, se puede instalar un separador centrífugo.

// ¿Dónde se puede instalar un sistema de este tipo?

El sistema se puede instalar en casi todas las prensas (Bobst, Bobst DRO, Bobst FFG, Göpfert, BGM, Emba, Celmacch, MHI, LMC, etc.).

// ¿Cómo trabaja el sistema?

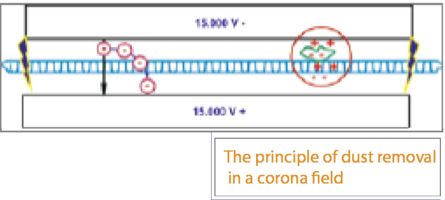

- El sistema tiene un electrodo superior y otro inferior, ambos con una tensión de 15 000 V + y - cada uno.

- Se forma un campo corona entre los electrodos, todas las partículas de polvo entre los electrodos están cargadas polarmente

- La polaridad entre los electrodos se cambia hasta 7.000 veces por segundo; el campo corona sólo existe con la máxima energía

- El polvo tiene una carga de polaridad opuesta y es atraído por los electrodos.

- Las partículas sueltas se desprenden de la superficie y se recogen en los electrodos

- El polvo se aspira

- Así se limpian las dos caras de la hoja

Este diseño se ha desarrollado especialmente para el polvo de papel fino. Para eliminar también las partículas metálicas o los bordes, el sistema cuenta con dos cepillos estáticos en la entrada.

// ¿Qué tan efectivo es el sistema?

Esto depende de lo limpia o sucia que esté su operación, de lo buena o mala que sea la guarnición de los bordes y del tipo de hojas que se utilicen. No obstante, 5.000-6.000 hojas/hora sin parar debido al polvo es un objetivo razonable. El retorno de la inversión (ROI) de un sistema de este tipo es de 1 año y medio y 2 años.

// ¿Cuáles son las características especiales?

- Adaptado a su prensa, se puede añadir el ajuste automático del grosor de la hoja

- Si tiene problemas con un mal recorte de los bordes, se puede montar un cepillo giratorio delante del sistema.

- Si no dispone de un sistema de recogida de polvo, se puede instalar un separador centrífugo.

// ¿Dónde se puede instalar un sistema de este tipo?

Este sistema sólo se puede instalar en Bobst Flexo, Bobst Flexo Vision, Bobst Dynaflex, Bobst Masterflex A, L y HD.

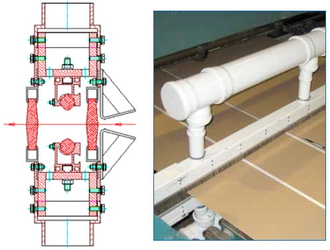

// La unidad de extracción de polvo para la onduladora o para la banda de papel se compone de:

- 2 barras ionizadoras

- 2 canales de aspiración

- 4 cepillos

- 2 placas de entrada

- 4 cilindros neumáticos como accionamiento

- 2 ventiladores de extracción

- Tubería completa

- Armario de distribución y unidad de control

El sistema está conectado al control de la línea. Después de cada cambio de trabajo o atasco de la máquina, la sección superior se abre automáticamente con gran rapidez para que no se produzcan daños en la línea ni interrupciones. El volumen de aspiración puede ajustarse en función del grosor del cartón o de la banda.

Se puede instalar un separador centrífugo adicional para recoger las partículas.

- Dependiendo del espacio disponible en la onduladora, el sistema puede instalarse después del cortador longitudinal y/o después del cortador transversal.

// ¿Qué eficacia tiene el sistema?

- La experiencia ha demostrado que, especialmente en los trabajos de área completa, la duración de la producción puede duplicarse o incluso triplicarse sin parar

- La calidad general se incrementa, lo que conlleva menos quejas de los clientes y una mayor satisfacción de los mismos

- Se incrementa el factor de salud y seguridad en toda la operación

// Separadores centrífugos (ciclones)

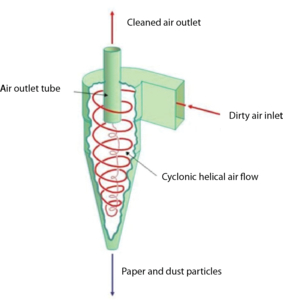

Los separadores centrífugos, a veces llamados también ciclones, separadores ciclónicos, filtros ciclónicos o torbellinos, se utilizan en las grandes instalaciones industriales para separar las partículas sólidas o líquidas (por ejemplo, el polvo) contenidas en los gases.

Un separador centrífugo consta esencialmente de cuatro partes: El cilindro de entrada (arriba), el cono (centro), el contenedor de recogida de partículas (búnker, abajo) y el tubo de inmersión (montado en el centro del cilindro de entrada).

En el cilindro de entrada, la mezcla de gas/partículas o la mezcla de líquido/partículas se lleva a una trayectoria circular mediante la inyección tangencial. La conicidad del cono aumenta la velocidad de rotación hasta el punto de que las partículas son lanzadas contra las paredes del cono por la fuerza centrífuga y se ralentizan hasta el punto de que se desprenden del flujo y caen en el recipiente de recogida. Con las correspondientes partículas pesadas, el cono no es absolutamente necesario. El gas o el líquido limpiado sale del cono hacia arriba a través del tubo de inmersión central.

La principal ventaja de un separador centrífugo es que no se obstruyen los filtros ni las esteras filtrantes y la capacidad es siempre la misma. El tamaño de un separador centrífugo viene determinado por el volumen del aire. Cuanto mayor sea el volumen, mayor será el separador.

Duo-Technik ofrece separadores centrífugos para diferentes volúmenes de aire.